статья из журнала "Морской флот"

Техника морского флота

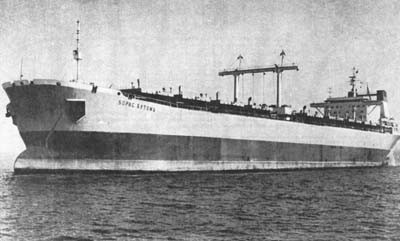

БАЛКТАНКЕР «БОРИС БУТОМА»

И. Михайловский,

руководитель группы наблюдения ММФ на заводе «Океан»

В начале 1978 г. флот Новороссийского пароходства пополнился головным балктанкером

«Борис Бутома», построенным на судостроительном заводе «Океан».

В начале 1978 г. флот Новороссийского пароходства пополнился головным балктанкером

«Борис Бутома», построенным на судостроительном заводе «Океан».

Судно предназначено для перевозки одного сорта нефти или нефтепродуктов,

а также навалочных и насыпных грузов, в том числе зерна, апатитов,

неразжижающихся в процессе перевозки рудных концентратов с удельно-погрузочным

объемом 0,36 м3/т и выше. Кроме того, возможна перевозка до 40 тыс. т

разжижающихся в процессе перевозки рудных концентратов с удельно-погрузочным

объемом 0,36—0,49 м3/т (в двух трюмах).

Балктанкер «Борис Бутома» — одновинтовое однопалубное судно без бака, с

транцевой кормой, бульбообразным носом, с машинным отделением и жилой рубкой,

расположенными в корме.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ:

| Длина |

|

| наибольшая |

258,6 м |

| между перпендикулярами |

243,8 м |

| Ширина наибольшая |

39,9 м |

| Высота борта |

21,4 м |

| Осадка спецификашюнная |

14,5 м |

| Вместимость грузовых трюмов-танков |

114340 м3 |

| Вместимость: |

|

| валовая |

63180 per. т |

| чистая |

37603 per. т |

| Эксплуатационная длительная мощность главного двигателя: |

|

| при n = 110 об/мин |

21100 л.с. |

| Скорость в полном грузу |

15,3 узла |

| Водоизмещение: |

|

| порожнем |

23000 т |

| при осадке по летнюю грузовую марку (15,65 м) |

132640 т |

| Дедвейт: |

|

| при осадке 15,65 м |

109640 т |

| при осадке 14,5 м |

100000 т |

| Вместимость балластных цистерн |

41100 м3 |

| Дальность плавания |

20000 миль |

| Автономность: |

|

| по воде |

40 сут |

| по провизии |

60 сут |

Судно построено на класс Регистра СССР КМ Л3 I А2 и удовлетворяет требованиям

всех основных международных правил и конвенций.

Непотопляемость и аварийная остойчивость судна обеспечиваются при плавании с

осадкой 14,5 м при затоплении одного любого отсека. При плавании с осадкой 15,65 м

при льготном надводном борте в случае затопления одного любого отсека непотопляемость

не обеспечивается.

Главный двигатель судна — девятицилиндровый двухтактный крейцкопфный дизель типа

9ДКРН84/180-3 с тремя газотурбонагнетателями типа Т680Е, развивающий длительную

эксплуатационную мощность 21100 л. с. при 100 об/мин. Главный двигатель работает на

изготовленный из высокопрочной бронзы шестилопастной винт фиксированного- шага

диаметром 6,5 м.

Судовая электростанция состоит из трех автоматизированных дизель-генераторов переменного

тока ДГР 500/500-2 мощностью по 500 кВт при напряжении 400 В и одного утилизационного

турбогенератора ТГУ800 мощностью 800 кВт, работающего на ходу судна от утилизационного

котла типа КУП1100. В качестве привода генераторов применены дизели

8ЧН24/34. Имеется аварийный дизель-генератор ДГФА-100/1500-Р мощностью 100 кВт и

напряжением 400 В.

Основным расчетным режимом работы электростанции на ходу судна является параллельная

работа турбогенератора и одного из трех дизель-генераторов, а при плавании в районах

с умеренным климатом — одного турбогенератора.

Для обеспечения перевозки наряду с насыпными грузами нефти и нефтепродуктов на судне

установлен новый автоматизированный вспомогательный котел КВ1 производительностью 35 т

пара в час при давлении 24 кгс/см2, который снабжен новой электронной системой

регулирования. Основное назначение котла КВ1 — обеспечение паром турбоприводов двух

грузовых и двух зачистных насосов, обогрев нефтегруза в трюмах-танках. Дымовые газы

котла используются в системе инертных газов.

Для общесудовых нужд на балктанкере установлен автоматизированный котлоагрегат КАВ 6,3/7

производительностью 6,3 т пара в час при давлении 7 кгс/см2, который также является

головным.

Утилизационный котел КУП-1100 паропроизводительностью 9,2 т пара в час при давлении

7 кгс/см2 работает на отходящих газах главного двигателя и на ходу обеспечивает паром

турбогенератор и общесудовые нужды. На судне предусмотрено применение двух сортов

топлива — тяжелого и легкого (дизельного). Тяжелое топливо используется для работы

главного двигателя на основных режимах и для работы вспомогательных котлов. Дизельное

топливо используется для главного двигателя при его пуске и на маневрах, при подъеме

давления пара во вспомогательных паровых котлах и для работы всех дизель-генераторов.

Сепарация топлива и масла на судне производится самоочищающимися сепараторами шведской

фирмы «Альфа-Лаваль» марки МАРХ309 с автоматической системой управления

и контроля. Два сепаратора предназначены для сепарации масла, а три — тяжелого и легкого

топлива.

Для обеспечения энергетической установки сжатым воздухом на судне (в МКО) установлены два

автоматизированных компрессора 33К 420/32 производительностью 420 м3/ч и один

автоматизированный компрессор 3К 140/32 производительностью 140 м3/ч. Для обеспечения

общесудовых нужд в воздухе низкого давления установлен электрокомпрессор ЭК 16П

производительностью 2,7 м3/ч.

Система смазки и охлаждения гребного вала масляная с уплотнением типа «Симплекс».

Привод всех насосов электрический, за исключением аварийного пожарного насоса, привод

которого осуществляется от дизеля.

Балктанкер оснащен всеми необходимыми устройствами, обеспечивающими выполнение требований

международной конвенции по предотвращению загрязнения с судов 1973 г. Так, для сжигания

бытовых отходов (мусор, ветошь, отходы камбуза), а также отходов сепарации топлива и масла

на судне установлен инсинератор типа ASWI-400 «Атлас» (Дания) производительностью 40 кг/ч.

Предусмотрена также система подачи в инсинератор отходов сепарации льяльных вод.

Судно оборудовано обеззараживающей установкой сточных и фановых вод «Нептуматик» МОК-20

(Швеция) производительностью 20 т/сут.

Два танка емкостью по 1150 м3 каждый предназначены для хранения и очистки моечной воды

(после мойки трюмов-танков). Отстоявшаяся вода сливается за борт при постоянном контроле

содержания в ней нефтепродуктов с помощью специальной системы фирмы «Сальвико».

Для сепарации льяльных вод из МКО используется сепарационная установка СК-10

производительностью 10 т/сут с очисткой их до нефтесодержания не более 100 мг/л.

При превышении этого показателя автоматически перекрывается клапан слива воды за

борт и она направляется в отстойный танк моечной воды первого каскада или в цистерну

льяльных вод.

Пополнение судовых запасов пресной воды на судне производится при помощи опреснительной

установки типа Д5У производительностью 20 т/сут, которая работает на тепле охлаждающей

воды главного двигателя.

Рефрижераторная установка блока провизионных камер состоит из трех

компрессорно-конденсатных агрегатов МАК 9/II хладопроизводительностью 9000 ккал/ч при

tконд =— 15°С и tкип =+30°С.

Нормальные условия обитаемости в жилых и служебных помещениях на судне создаются системой

кондиционирования воздуха, в состав которой входят два кондиционера типа «Бриз-50» и два

компрессорно-конденсаторных агрегата МАК 60РЭ/II. ЦПУ имеет автономную систему

кондиционирования.

Рулевое устройство состоит из обтекаемого полубалансирного руля, приводимого рулевой

электрогидравлической машиной типа Р-24 с крутящим моментом 250 т•м.

Якорное устройство включает в себя два гидроприводных брашпиля, сопряженных с

автоматическими швартовными лебедками типа WC 161-1 польского производства, три якоря

Холла (включая запасной) массой по 12 т и якорь-цепи калибром 87 мм.

На судне установлены семь автоматических швартовных лебедок типа WC 161-1 с тяговым

усилием по 16 тс: три — в корме, две — в средней части судна и две — в носу.

Для погрузки снабжения, спуска и подъема рабочей шлюпки, доставки деталей в МКО в районе

светового люка установлены два электрокрана типа КЭ3-2 грузоподъемностью 3,2 т. Для

шланговки при приеме и выдаче груза и бункера в средней части судна предусмотрено

стреловое грузовое устройство грузоподъемностью 12,5 т с вылетом за борт 3,6 м.

На судне оборудована 41 одноместная каюта с индивидуальными санузлами и душами, включая

8 блок-кают. Блок-каюты капитана и старшего механика оборудованы ванными. Кроме того,

имеются 4 двухместные каюты для практикантов и каюта для лоцмана.

К услугам экипажа — хорошо оборудованный спортивный зал площадью около 60 м2, бассейн,

открытая площадка на палубе, комната для индивидуальных занятий и другие общественные

помещения. На судне имеются также амбулатория, изолятор и лазарет.

Для обеспечения перевозки в трюмах-танках попеременно насыпных грузов и одного сорта нефти

или нефтепродуктов балктанкер оборудован комплексом специальных систем приема,

транспортировки, подогрева, выдачи нефтегруза, мойки трюмов-танков перед погрузкой

насыпного груза после нефти и автоматическими системами управления и контроля,

обеспечивающими безопасные условия перевозки нефтегруза.

Грузовая система предназначена для приема на судно береговыми средствами и выдачи грузовыми

насосами одного сорта жидкого груза, а также для подачи воды к стационарным и переносным

моечным машинкам и водоструйным эжекторам моечной воды. Кроме того, грузовая система используется для

приема и откачки штормового балласта, принимаемого в трюмы-танки № 4 и 7.

Грузовую систему обслуживают два вертикальных грузовых насоса НЦГВ 4000/115

производительностью по 5000 м3/ч при напоре 80 м вод. ст. с турбоприводами мощностью

2300 л. с. Насосы расположены в грузовом насосном отделении и соединены с турбоприводами,

установленными на платформе машинного отделения, посредством шарнирных валопроводов с

сальниковыми уплотнениями в месте прохода через настил платформы.

Грузовая система обслуживает девять трюмов-танков общим объемом 114000 м3 и отстойные танки

первого и второго каскадов общим объемом 2300 м3. Система предусматривает также возможность

перевозки нефтегруза в отстойных танках первого и второго каскадов.

В междудонном пространстве расположен вварной напорный грузовой канал круглого сечения

диаметром 1300 мм с толщиной стенок в верхней части 20 мм, в нижней 25 мм. Канал рассчитан

на давление 12 кгс/см2, что позволяет использовать его как при разгрузке, так и при приеме

нефтегруза. Трюмы-танки соединяются с грузовым каналом через грузовые колодцы, расположенные

в междудонном пространстве и имеющие по два отверстия диаметром 600 мм во втором дне,

посредством ответвлений из вварных труб диаметром 620 мм и толщиной 20 мм с забойными

коленами и поворотными гидрозатворами Ду 600, расположенными в сухих междудонных выгородках,

доступ в которые предусмотрен из между донного коридора систем.

Соединение грузового канала с палубным грузовым трубопроводом осуществлено одной опускной

трубой диаметром 820 мм и толщиной 20 мм, расположенной в гофре поперечной-водонепроницаемой

переборки трюма-танка № 6. Вырезы в грузовых колодцах в трюмах-танках имеют съемные крышки,

которые устанавливаются при эксплуатации судна в сухогрузном варианте и снимаются при

эксплуатации в танкерном режиме. Напорные трубы от грузовых насосов Ду 600 объединены в

общую магистраль Ду 800, выведенную на верхнюю палубу и проложенную по левому борту.

Магистраль заканчивается в районе мидель-шпангоута развилкой к грузовым коллекторам правого

и левого бортов. Каждый коллектор заканчивается четырьмя патрубками Ду 400, расположенными

на высоте 950 мм от рабочей платформы. Трубы грузовой системы стальные электросварные

(Ду 600 и Ду 800) и бесшовные (Ду 400), арматура стальная, соединения фланцевые и сварные,

прокладки паронитовые. На магистрали предусмотрены многослойные сильфонные компенсаторы,

служащие для компенсации температурных расширений и деформации корпуса.

Прием груза производится через грязевые коробки, установленные в районе коллекторов. Для

грузовых коллекторов предусмотрены комплекты переходных патрубков Ду 400/300, Ду 400/250 и

Ду 400/200 — по четыре штуки каждого типоразмера. Для сбора протечек у коллекторов на

верхней палубе сделаны выгородки, которые закрываются сотовым настилом и используются как

рабочие площадки. Осушение поддонов и грязевых коробок осуществляется ручными насосами в

зачистную систему.

Все трубопроводы, механизмы и аппараты грузовой системы, имеют заземление на корпус судна.

Прием и выдача груза производятся только с использованием перемычек с оммическим

сопротивлением, предназначенных для исключения искрообразования между фланцами грузового

коллектора и наконечниками шлангов.

Пуск турбоприводов грузовых насосов производится с местного поста управления в МО.

Регулирование частоты вращения и остановка турбоприводов насосов могут производиться как

с местного поста управления, так и дистанционно из поста управления грузовыми операциями

(ПУГО). В ПУГО выведена звуковая и световая сигнализация о неисправности Турбоприводов

насосов. Контроль уровня в трюмах-танках и отстойных танках обеспечивается уровнемерами

фирмы «Энраф Нониус», имеющими местную индикацию, а также дистанционную, выведенную в ПУГО.

Управление поворотными затворами с гидроприводом может осуществляться дистанционно из ПУГО,

вручную со щитов гидроэлектроманипуляторов (ГЭМов), расположенных в помещении гидравлики

на верхней палубе, а также с места установки поворотных затворов при помощи переносных

насосов системы управления гидрозатворами.

Связь между грузовым насосным отделением и ПУГО при подготовке системы осуществляется

посредством переговорной трубы.

Зачистная грузовая система

предназначена для откачки остатков жидкого груза из междудонного грузового канала

трубопроводов и отстойных танков после окончания работы грузовых насосов. Система

также используется для осушения трюмов-танков при перевозке в них навалочных грузов.

С этой целью она подсоединена к магистральному трубопроводу Ду 250, проложенному в

междудонном коридоре систем и снабженному ответвлениями с гидрозатворами и невозвратными

клапанами к осушительным колодцам каскадного типа, которые расположены побортно в каждом

трюме-танке. Колодцы имеют также отверстия во втором дне диаметром 600 мм и снабжены

крышками, которые должны попеременно устанавливаться на осушительных или грузовых колодцах

в зависимости от перевозимого груза. Выдача зачищаемого груза может производиться в

отстойные танки, в трюм-танк № 7 либо через палубную магистраль в береговые емкости или

на плавсредства.

Зачистную систему обслуживают два вертикальных винтовых насоса типа 196Е фирмы

«Стозер и Питт» (Англия), установленных в грузовом насосном отделении, производительностью

300м3/ч каждый при напоре 100 м вод. ст. Их привод осуществляется от паровых турбин

мощностью 250 л. с, которые установлены на I платформе МО. Турбины соединены с насосами

посредством шарнирных валов с сальниковыми уплотнениями в месте прохода через платформу.

Трубы зачистной системы стальные, бесшовные утолщенные, арматура стальная, соединения

фланцевые, прокладки паронитовые.

Управление основной арматурой, регулирование частоты вращения и остановка турбин, контроль

за работой насосов осуществляются дистанционно из ПУГО или способами, аналогичными

применяемым для грузовой системы.

Система механизированной мойки

предназначена для подачи сильной компактной струи воды в замываемый танк, зачистки

замываемого танка от моечной воды и смытых нефтеостатков, отделения твердых примесей и

смытых нефтеостатков от моечной воды, контролируемого слива отстоявшейся моечной воды за

борт.

Система, механизированной мойки обеспечивает мойку трюмов-танков машинками ММ200С. (по две

в каждом), мойку отстойных танков и бункеров тяжелого топлива, а также домывку крышек

локовых, закрытий переносными моечными машинками ММ4А.

В состав системы входят 18 стационарных моечных машинок ММ200С, 2 подогревателя моечной

воды ПЗВ-21, 3 зачистных водоструйных эжектора ВЭЖ400, 2 отстойных танка моечной воды,

комплект переносных моечных машинок со шлангами, комплект инвентаря для выборки твердых

остатков, трубопроводы, запорная и дистанционно управляемая арматура, а также

контрольно-измерительные приборы.

Основные характеристики машинки ММ200С:

Расход моющей воды ... 150—200 м3/ч

Давление моющей воды ... 7—12 кгс/см2

Эффективная длина струи ... 35—40 м

Максимальный угол подъема ствола ... 160°

Время подъема ствола на 160° от положения вертикально вниз ... 20—30 мин

Моющая машинка ММ200С — полуавтоматическая, с изменением скорости перемещения струи, с

приводом от моющей воды и убираемым из трюма-танка гидромонитором (во избежание повреждения

при перевозке навалочных грузов) посредством системы гидроподъема с давлением масла в ней

10—12 кгс/см2.

Ствол гидромонитора вращается вокруг вертикальной оси одновременно с изменением угла

наклона, обмывая струей воды все поверхности трюма-танка. Машинка снабжена пневматическим

сигнализатором, подающим сигнал об окончании цикла мойки, который составляет 1—2 ч. О

положении ствола можно судить по местному указателю.

На судне принята двухкаскадная система мойки трюмов-танков по замкнутому циклу (с

применением химических веществ), а также по разомкнутому циклу с двухкаскадным отстоем в

отстойных танках либо с подключенным в качестве третьего каскада отстоя трюма-танка № 9.

Для подачи холодной забортной воды в моечную магистраль и рабочей воды к зачистным

эжекторам используется один из грузовых насосов. При этом, в случае работы без подогрева, возможна

одновременная мойка четырьмя машинками. При подогреве моечной воды двумя подогревателями

ПЗВ-21, обеспечивающими нагрев 100 т забортной воды на 75°С в час (каждый), мойка

осуществляется одной машинкой ММ200С или четырьмя переносными машинками ММ4А.

Для зачистки трюмов-танков используются зачистные насосы либо водоструйные эжекторы

ВЭЖ-400, а для отстойных танков — зачистные насосы либо водоструйные эжекторы осушительной

системы.

При мойке переносными моечными машинками может использоваться пожарная магистраль.

Трубопровод слива отстоявшейся моечной воды за борт выведен выше действующей ватерлинии

при наибольшей осадке судна в балласте. Предусмотрена система автоматического контроля

за содержанием нефти в сливаемой за борт воде фирмы «Сален и Викандер» (Швеция). При

перевозке навалочных грузов все слитые нефтеостатки хранятся в отстойной цистерне первого

каскада в среде инертных газов и сдаются на береговую или плавучую станцию зачистными

насосами либо эжектором.

Основные операции по управлению запорной арматурой при мойке осуществляются дистанционно

из ПУГО, куда выведена также световая и звуковая сигнализация.

Система горячее груйного подогрева.

Для поддержания температуры перевозимого нефтегруза в пределах, обеспечивающих его

нормальную выгрузку, на судне предусмотрена так называемая система горячеструйного

подогрева груза в трюмах-танках. Принцип ее действия заключается в том, что нефть из

танка подается насосами в подогреватель, где она нагревается до нужной температуры, а

затем направляется обратно в танк.

В состав системы входят 2 подогревателя, работающие на паре давлением 7 кгс/см2;

1 подогреватель, работающий на паре давлением 5 кгс/см2; 2 зачистных насоса грузовой

системы, а также трубопроводы, арматура и контрольно-измерительные приборы.

Система предусматривает прогрев нефтегруза в каждом трюме-танке поочередно по замкнутому

циклу. Для перекачки нефтегруза используется один из установленных на судне зачистных

насосов 196Е (другой — в резерве). Холодный нефтегруз забирается через приемные отверстия

в трюме-танке по трубопроводу Ду 250 и насосом подается к трем (или двум) параллельно

включенным теплообменникам. Там он нагревается и с температурой 80°С поступает в

трюм-танк, где отдает тепло основной массе груза. Производительность системы при подогреве

груза от 40 до 80°С составляет 300 т/ч.

Приемный и напорный трубопроводы проходят по коридору систем с ответвлениями в каждый

трюм-танк. Приемные отверстия в трюмах расположены на высоте около 1,5 м, что исключает

прокачку подогревателей отстоем воды и твердыми примесями нефтегруза. При перевозке

навалочных грузов приемные и напорные отверстия в трюмах закрываются специальными

заглушками. Трубопровод выполнен из стальных труб, после теплообменников изолирован.

Переключение арматуры, управление насосами, контроль температуры и давления производятся

дистанционно из ПУГО.

На судне предусмотрена также система парового обогрева трюмов-танков для поддержания

температуры нефтегруза. Обогрев производится батареями, выполненными из угольников,

которые приварены с внутренней стороны цоколей переборок трюмов («домиков»). Последние

в каждом трюме-танке имеются на носовой и кормовой переборках.

Система инертных газов служит для создания в трюмах-танках судна

(работающего в режиме танкера) атмосферы с содержанием кислорода не более 5% по объему

и с относительной влажностью около 98%. Кроме того, при хранении моечной воды, загрязненной

нефтепродуктами, в отстойных танках они должны быть заполнены инертными газами для создания

в них взрывобезопасной атмосферы.

В качестве инертных газов в системе используются отходящие дымовые газы вспомогательного

парового котла КВ1, имеющие в спецификационном режиме следующий химический состав (по

объему): кислород — 3,9%; углекислый газ — 11,25%; азот — 74,65%; двуокись серы — 0,05%;

пары воды — остальное.

Для подачи инертных газов в трюмы-танки на судне установлены две газодувки ТГ-170-1.1

центробежного типа производительностью около 7000 м3/ч каждая при полном давлении

2300 кгс/м2.

Система состоит из двух основных функциональных узлов: охлаждения и очистки газов, а также

автоматического управления, защиты и сигнализации «Виктория».

В узел охлаждения и очистки инертного газа входят контактный циклонно-пенный охладитель,

2 поверхностных охладителя инертного газа ОВП-63, 2 насоса забортной воды (НЦВ-250/30 и

НЦВ-160/20), а также трубопроводы с запорно-регулирующей арматурой и средства автоматики.

При прохождении через контактный циклонно-пенный аппарат, установленный перед газодувками,

газ очищается от твердых частиц несгоравших углеводородов и охлаждается от 150°С до

температуры, на 3—5°С превышающей температуру охлаждающей (забортной) воды. В поверхностных

охладителях ОВП-63, установленных за газодувкой, снимается «вредный» подогрев газа,

приобретаемый в протечной части высоконапорных газодувок.

Система автоматического управления, контроля и сигнализации «Виктория» обеспечивает

следящее:

оперативное выключение системы инертных газов при достижении давления газа в

трюмах-танках 800 кгс/м2;

включение системы при падении давления в танках ниже 200 кгс/м2;

вывод установки из действия при резком падении давления в системе и танках ниже

100 кгс/м2;

отключение установки при повышении температуры инертного газа выше 45°С перед

подачей его в танк.

Для предотвращения попадания паров нефтепродуктов из грузовых танков по трубопроводу

инертных газов в газоход вспомогательного котла у носовой переборки кормовой надстройки

установлен палубный водяной затвор.

Предусмотренный в МО рециркуляционный трубопровод обеспечивает устойчивую работу системы

инертных газов при вводе ее в действие и предотвращает попадание дымовых газов в

трюмы-танки.

Система предназначена для обязательного использования в следующих случаях эксплуатации

судна в режиме танкера:

при выдаче груза (для замещения освобождающихся объемов грузовых танков);

в рейсе с грузом (для периодической добавки инертного газа в грузовые танки при

падении в них избыточного давления до 200 кгс/м2);

при мойке танков;

перед приемом нефтегруза (для заполнения свободных объемов грузовых танков).

Балктанкер оборудован всеми необходимыми средствами электрорадионавигации и связи,

обеспечивающими ему безопасность плавания в любых метеорологических условиях.

|