|

В. Барышев,

мастером спорта

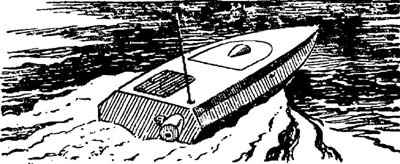

Тот, кто хоть раз видел заезды скоростных радиоуправляемых

судомоделей, наверняка надолго запомнит «высший пилотаж»

микрокатеров, исполняемый ими по командам «пилотов».

Требований, предъявляемых к таким моделям, множество.

И без их точного выполнении немыслимо создание современной

первоклассной техники. В немалой степени ходовые и

маневренные свойства микрокатеров зависят, в частности, от

общего веса конструкции. Значительную же долю его составляет

масса корпуса. Удачное решение, позволяющее построить

наилегчайший глиссер без использования остродефицитной

бальзы с минимумом стеклоткани и эпоксидной смолы, предложено

и с успехом реализовано мастером спорта Вячеславом

Барышевым. Выступая вне конкурса на открытом чемпионате

Молдавии, он намного опередил своих соперников.

Корпус микрокатера, сконструированный по принципу

авиационных несущих сандвичевых монококов, имеет ряд

преимуществ даже перед широко распространенными

современными цельностекло- или углепластиковыми. Он обладает

повышенной жесткостью и, что крайне важно для судомодели,

отлично глушит шум. Технология его выклейки настолько

универсальна, что позволяет создавать одинаковые корпуса

и для глиссеров с двигателями внутреннего сгорания

(класс F3V) и для моделей с электродвигателями (класс

F3E). А ведь для последних особенно важен каждый грамм

экономии веса — чем легче конструкция, тем больше

аккумуляторов удастся разместить на борту и тем быстрее побежит микросудно.

Технология изготовления корпуса напоминает

обычный метод формовки в

матрице. Тщательно выполнив болванку

по точным обводам будущего микрокатера,

с нее снимают стеклопластиковый

«слепок» — матрицу, в которой после

окончания подготовительных и отделочных

работ и выклеивается корпус.

Работа начинается с покрытия поверхности

матрицы тонким разделительным

слоем, после чего наносится слой

эпоксидной смолы, пигментированной

художественными масляными красками.

Введение масляной краски полезно для

пластифицирования смолы и позволяет

получить окрашенный корпус, устойчивый

к воздействию топливных компонентов

и к механическим повреждениям.

К еще не затвердевшему слою необходимо

притереть отожженную стеклоткань

толщиной 0,2 мм, заранее пропитанную

тем же связующим составом.

Следующая операция: выкладка пенопластовой

прослойки толщиной 3 мм.

Материал — нарезанный на пластины

пенопласт марки ПХВ-1 или ППУ. Заранее

подготовленные листы подгоняются

друг к другу еще в сухой матрице.

После укладки пенопласта на

стеклопластиковую выклейку свободную

поверхность промазывают эпоксидной смолой

и приформовывают внутреннюю силовую

обшивку — также из предварительно

пропитанной стеклоткани толщиной 0,2—0,3 мм.

Чтобы удержать «сандвич» в сжатом

состоянии до полного отверждения

связующего и избежать воздушных

пузырьков и непроклеев, матрицу с

корпусом сразу же после завершения

формовки помещают в герметичный

полиэтиленовый пакет, открытый край

которого тщательно обвязывают вокруг

шланга. Он соединяется с вакуумным

насосом, из «упаковки» отсасывается

воздух. В вакууме выклейка выдерживается

до полного отверждения смолы.

Здесь лучше перестраховаться и дать

насосу поработать еще несколько часов.

В завершение обе части корпуса обрезают

по контуру и подгоняют друг к другу.

В днищевую часть вклеивают шпангоуты,

выполненные по тому же принципу

(стеклоткань — пенопласт — стеклоткань).

В транце и заднем шпангоуте

подготавливаются отверстия, в которые

заделывают трубчатый стеклопластиковый

канал под глушитель. Крышка мотоотсека

(вырезанный участок верхней части

корпуса) подвешивается на петлях.

Ее фиксирует в закрытом положении

небольшой вклеенный магнит, «прилипающий»

к полоске жести на палубе.

Такой «замок» вполне надежен.

После монтажа и подгонки всей

«начинки» радиоуправляемой обе части

корпуса соединяются на смоле с

прокладкой по всему периметру шва жгута

из стеклоткани, пропитанной той же эпоксидкой.

Силовая установка модели —

модифицированный двигатель МВВС 2,5 см3.

Штатная пара поршень — цилиндр

заменена на «цветную» от отечественного

двигателя ЦСТКАМ. Головка подверглась

переделке — стала разъемной, с

выфрезерованным каналом для прохода

охлаждающего потока воды. Карбюратор —

от калильной «Вебры-6,5».

Одноступенчатый редуктор с

цилиндрическими шестернями имеет

межосевое расстояние, равное 24 мм, модуль

зубьев шестерен — 0,8, передаточное

отношение редуктора 1:1,5.

Силовая установка крепится на корпусе

в четырех точках. Винтами М4,

проходящими вместе с усиливающей

втулкой через резиновые наборные

амортизаторы, между их шайбами и

зажимается моторама. Ответные гайки

заделаны в корпусе с помощью смеси из

рубленой стеклоткани и эпоксидной

смолы. Шайбы амортизаторов — из

листовой пористой резины толщиной

5 мм, при сборке они сжимаются до 3 мм.

Глушитель поддерживается в корме

хомутом, крепящимся на уголке транца.

От соприкосновения со стенками канала

его предохраняет лента термостойкой

резины. При установке глушителя

надо учесть, что щель между ним и

стеклопластиковым каналом не должна

быть перекрыта — это единственный

выход охлаждающего воздуха.

Бачок прямоугольной формы объемом

150 см3 спаян из жести толщиной

0,3 мм. Он монтируется с помощью

припаянных лапок. В верхней передней

части впаян штуцер наддува, он

соединяется с глушителем трубкой из

термостойкой резины.

В кормовой части днища надежно

монтируется гельмпортовая труба. Ее

креплению уделите особое внимание: в

ходе гонки — при навале на буй — на

ее долю могут выпасть весьма

значительные нагрузки. К баллеру из

стальной проволоки диаметром 3 мм на точечной

сварке приварен руль поворота,

вырезанный из нержавеющей стали толщиной 1 мм.

Гребной вал стальной, диаметром 4 мм.

Дейдвуд — трубка из нержавейки диаметром

6х1 мм, к ней припаивается латунная

косынка толщиной 1 мм. Бронзовые

подшипники гребного вала впаиваются

в торцы дейдвуда. Гребной винт

диаметром 35 мм стальной, по геометрии

близкий винтам серии «X».

|